ビー・アンド・プラスのワイヤレス給電は他社とどう違う?その強みと特徴について徹底解説!

初めまして。今回から新たに連載をスタートすることになりました。ビー・アンド・プラス編集部の久野と申します。弊社は、ワイヤレス給電の分野において、30年以上の実績をもつメーカーです。本連載では、これまで私たちが開発してきたワイヤレス給電に関する製品や事例を中心に、みなさまにお役に立つ情報をご紹介していきたいと思います。

まず第一回目は、ビー・アンド・プラスのワイヤレス給電システムの特徴とポイントについて簡単に説明していきましょう。

ワイヤレス給電で電力効率を70~80%まで高めた製品が強み

みなさんは、ワイヤレス給電というと、どういうイメージをもっていますか?

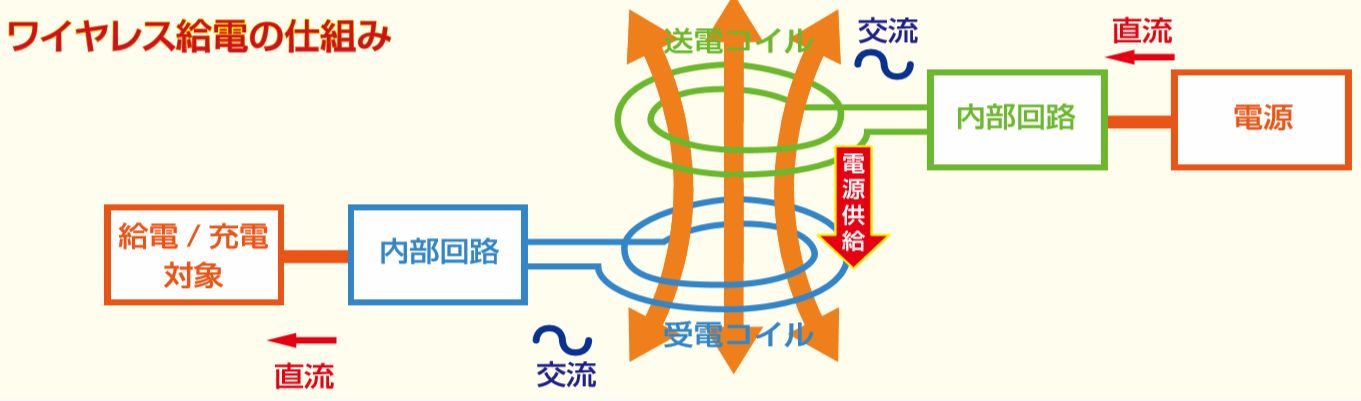

一番身近な事例は、スマートフォンのバッテリーを充電するワイヤレス給電かもしれません。これは、WPCが策定した世界標準規格の「Qi」(チー)に対応しています。Qiという名前をご存知の方も多いでしょう。 基本的にワイヤレス給電の仕組みは、いわゆる「電磁誘導」の原理を応用したものです。送電コイルに交流を流すと、磁界(磁束)が発生します。その磁束を対向側の受電コイル(トランス)が受けると、そのコイルに電流が流れます(磁界の発生を打ち消す方向に電流が流れます)。これがワイヤレス給電の基本的な仕組みです【★写真1】。

【★写真1】ワイヤレス給電の基本的な仕組み(電磁誘導方式の場合)。

送電コイルに交流を流して発生した磁界(磁束)を対向側の受電コイルで受けると、そのコイルに電流が流れる。

このような電磁誘導のワイヤレス給電には、いくつかの方式があります。弊社では「高周波型電磁結合」という方式を採用していますが、さらに独自のノウハウを組み合わせることで、給電効率を高めているのです。 具体的には、コイルとコンデンサー(LC)の共振現象をうまく応用することで、コイル同士に多少の位置ズレがあっても、効率よく電力を送信できる点が弊社の強みです。たとえばトータルで70~80%まで電力効率を高められます。これが大きな特徴なのです。

もう1つ弊社の大きな特徴として挙げられる点は、ワイヤレス給電に加えて「同時通信ができる」ということ。たとえば、近接スイッチやオンオフ接点信号(I/O)を、稼働側から固定側のシステムに送れます。 またFA向けには、シリアルI/FとしてRS-232Cや、CC-link、Profibus、DeviceNet、IO-LINKなどのフィールドネットワークにも対応しています。 このほか耐環境性に優れている点も弊社製品の特徴です。

一般的な市販品にない防水性・耐ノイズ性、汚れ対応などを有しています。たとえば、汚れについては、ゴミが付着しても、十分に電力を供給できます。また耐ノイズ性も、自社の電波暗室で海外の認証レベルまで製品を評価してから出荷しています。

市場ニーズに合った試作品をわずか2週間からの短期間で提供!

製品の主な特徴について触れてきましたが、実は弊社の特徴として、お客様のご要望に合わせて迅速なスタートアップ試作に対応している点も大きな強みになっています。 私たち技術部では、シリコンバレー流の「リーン・スタートアップ」によって、まずはお客様が求める最低限の機能(MVP: Minimum Value Products)に絞って、初期段階から機能や構造を検討し、市場ニーズに合った試作品を短期間に提供しています。

ワイヤレス給電システムを導入するまでのステップは次の通りです。

【ステップ1】ご要望の確認(電力、通信・距離、形状、軸ズレ、環境性能など独自仕様への対応)

【ステップ2】スタートアップ試作(既存製品をベースにした試作と、機能・構造上の理解、効果検証など)

【ステップ3】シミュレーション(機能面でのさらなる改良の実施)

【ステップ4】機能試作(ES試作、基板起こしと組み込みサンプル)

【ステップ5】量産試作(MP試作、量産に向けた改版と金型作成、各種生産準備など)

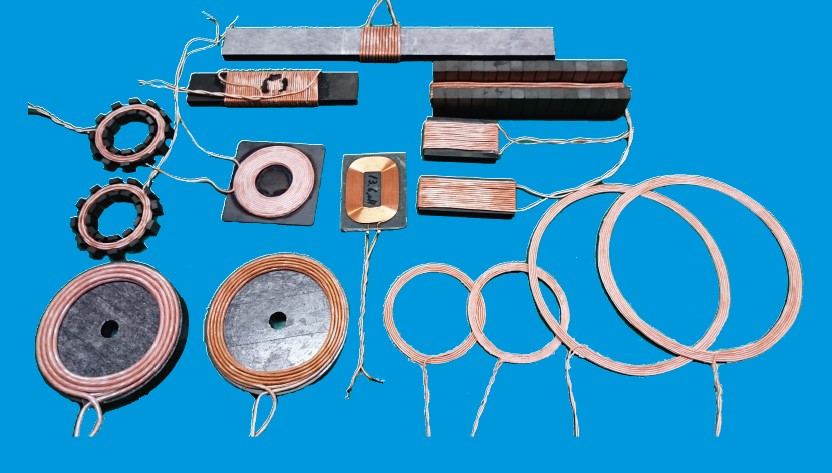

ステップ1やステップ2では、お客様の仕様に幅広く対応できる点がポイントです。特に形状面では、ニーズが高い「リング形状」(C形コイル)にして、シャフトがあるような回転部分で利用することができます【★写真2】。

【★写真2】さまざまな形状のコイルをお客様のご要望に合わせてカスタマイズできます。

特に「リング形状」(C形コイル)は、市場ニーズが高い形状です。

スリップリングのような接触面がある機構を非接触にすることも可能です。

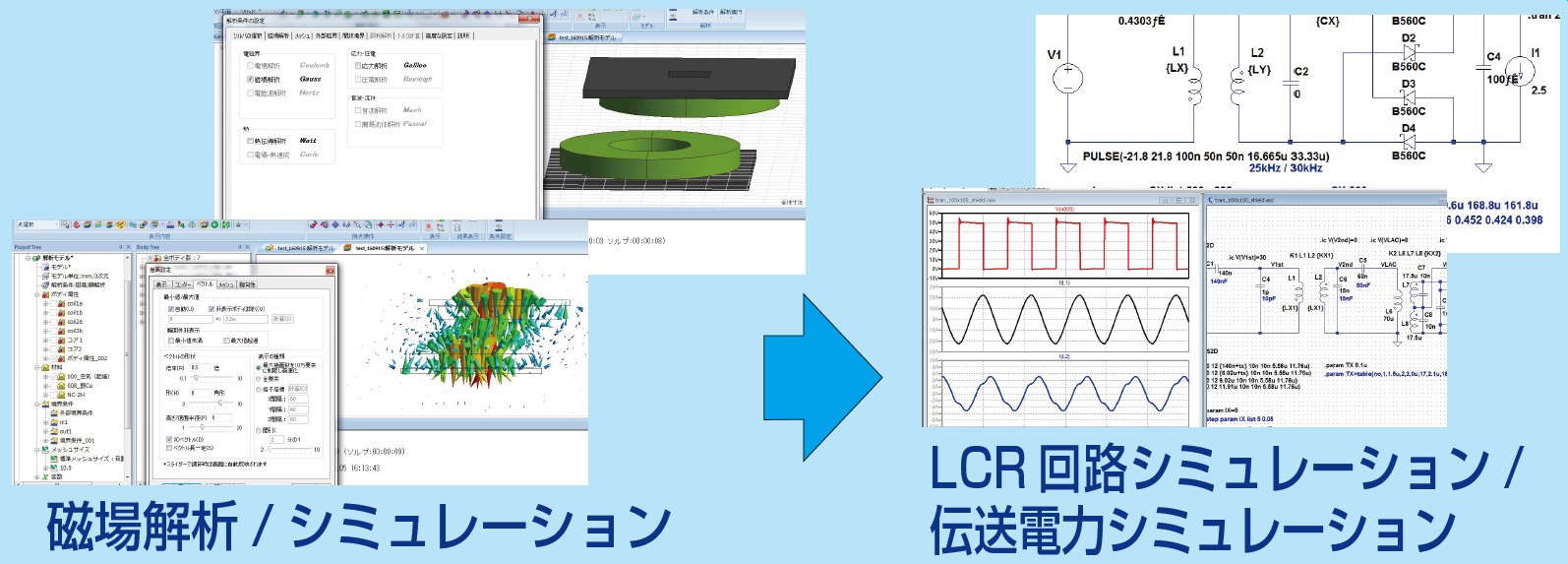

ステップ3では、最適な形状を構築するために、磁場解析や回路、伝送電力などのシミュレーションを行って特性面で追い込みをかけ、より綿密な設計を行います【★写真3】。

【★写真3】伝送電力の効率を高めるために、磁場解析/シミュレーションを実施して最適な形状を求めています。またLCR回路シミュレーションなどを行って最適な設計を心掛けています。

そのあとのステップ4では、専用部品を起こし、最終製品の近いES試作を行って、予算の範囲内で各種試験を実施し、量産試作(ステップ5)へとつなげていきます。製品にも依りますが、納期の目安としては、スタートアップ試作で約2週間程度と非常に迅速に対応させていただいております。その後に量産化に向けて、約1年ほどで準備を整えていきます。 このように最終製品の構築に向け、段階的なスタートアップを繰り返し、より有効な検討が進めれられる点が、私たちの強みになっているのです。

最後に弊社が展示会などで良く展示するのは、キックボードなどのモビリティーへのワイヤレス充電搭載のデモ機をご紹介。

弊社では2016年以降、すでに500件以上のMVPを提供してきました。ぜひ、何か課題を抱えていたり、新しいアイデアを具現化したいと場合に、まず弊社までご連絡いただければ幸いです。味見用の試作から検討してみることで、新製品の足掛かりになるでしょう。

お問い合わせは下記よりお気軽に!

色々な試作事例を知りたい→試作事例のページへ

デモ機を借りて実際に体験してみたい→デモ機を依頼する

試作ができるかどうか、相談したい→営業に相談する

わいにゃれす博士ってだれ?→わいにゃれす博士誕生の経緯へ

Category

- お知らせ (394)

- 製品ニュース (217)

- 営業のおすすめ! (119)

- 導入事例 (99)

- ワイヤレス新技術 (94)

- AGV充電関連 (65)

- News(En) (50)

- アプリケーション (41)

- Novotechnik関連 (34)

- Application(En) (34)

- 導入事例 AGV関連 (24)

- AGV(En) (16)

- IDシステム (13)

- WPT(En) (11)

- ID(En) (5)

Tags

- ワイヤレス給電&信号伝送システム (127)

- 新技術 (102)

- ワイヤレス充電 (94)

- AGV (72)

- 営業のおすすめ (72)

- IDシステム (50)

- 移動 (46)

- 搬送ライン (40)

- 回転 (38)

- ロボット (38)

- 識別管理 (37)

- その他生産現場 (35)

- 着脱 (33)

- 自動車 (32)

- 展示会情報 (31)

- B&PLUSの紹介 (30)

- recommend (29)

- Automotive factory (27)

- カスタム (20)

- 自由研究 (16)